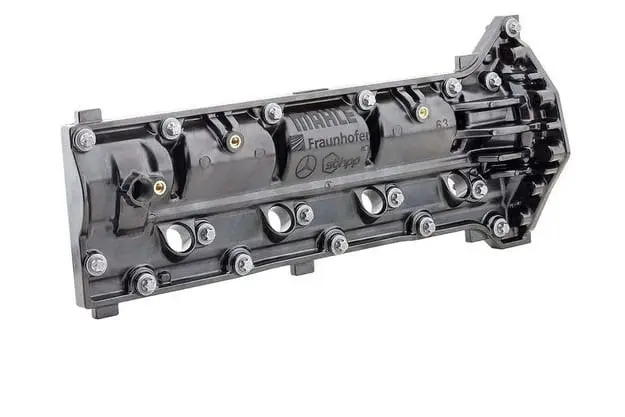

Modul vačkového hřídele: místo kovu plast

Obsah

Nový produkt slibuje výhody, pokud jde o hmotnost, náklady a životní prostředí

Spolu s Mahlem a Daimlerem vytvořili vědci z Fraunhoferova institutu nový materiál pro pouzdro vačkového hřídele. Podle odborníků to přinese mnoho výhod.

Kdo řekl, že dny spalovacího motoru jsou sečteny? Pokud budete sledovat, kolik inovací se nadále vyvíjí pro klasickou formu pohybu, snadno zjistíte, že tato neustálá teze je přehnaná, ne-li nemístná. Výzkumné týmy neustále představují nová řešení, díky nimž jsou benzínové, naftové a plynové motory výkonnější, úspornější a často současně.

Vyztužený syntetickou pryskyřicí místo hliníku.

To dělají vědci z Fraunhoferova institutu pro chemické technologie (ICT). Spolu s odborníky ze společností Daimler, Mahle a dalších dodavatelů automobilových komponent vyvinuli nový typ modulu vačkového hřídele, který je vyroben spíše z plastu než z lehkých slitin. Modul je důležitou součástí hnacího ústrojí, takže stabilita je nejdůležitějším požadavkem pro konstruktéry. Fraunhofer však pro modul, který slouží jako skříň vačkového hřídele, místo hliníku používá vysoce pevný termosetový polymer vyztužený vlákny (syntetické pryskyřice).

Autoři vývoje tvrdí, že to přinese několik výhod současně. Na jedné straně z hlediska hmotnosti: „Modul vačkového hřídele je umístěn v hlavě válců, tj. Obvykle v horní části dráhy pohonu,“ vysvětluje Thomas Sorg, vědecký pracovník Fraunhoferova institutu. Zde jsou úspory hmotnosti zvláště užitečné, protože snižují těžiště vozidla. ““ Ale to není dobré jen pro jízdní dynamiku. Ztráta hmotnosti je nakonec jednou z nejúčinnějších metod snižování emisí CO2 z automobilů.

Náklady a klimatické výhody

Přestože je součást vyvinutá v ústavu lehčí než hliníkový modul vačkového hřídele, její tvůrci tvrdí, že je extrémně odolná vůči vysokým teplotám a mechanickému a chemickému namáhání, jako jsou syntetické motorové oleje a chladicí kapaliny. Akusticky má nový vývoj také výhody. Protože se plasty chovají jako zvukové izolátory, „akustické chování modulu vačkového hřídele lze velmi dobře optimalizovat,“ vysvětluje Sorg.

Největší výhodou však mohou být nízké náklady. Po odlití musí hliníkové díly projít nákladným dokončením a omezenou životností. Ve srovnání s tím jsou náklady na dodatečné zpracování termosetových materiálů vyztužených vlákny relativně nízké. Jejich monolitický design umožňuje předběžné zpracování dílu ve výrobním závodě, kde jej lze namontovat na motor několika pohyby rukou. Fraunhofer ICT navíc slibuje výrazně vyšší odolnost svého nového vývoje.

Nakonec budou mít také klimatické výhody. Protože výroba hliníku je energeticky náročná, měla by být uhlíková stopa modulu vačkového hřídele z optického vlákna Durometer výrazně nižší.

Výkon

V tuto chvíli modul vačkového hřídele Ústavu ICT. Fraunhofer je stále ve fázi funkčního předváděcího modelu. Na motorové zkušebně byl díl testován po dobu 600 hodin. „S funkčním prototypem a výsledky testů jsme velmi spokojeni,“ řekla Catherine Schindele, projektová manažerka společnosti Mahle. Zatím však partneři nediskutovali o tom, za jakých podmínek je možné plánovat sériovou aplikaci vývoje.