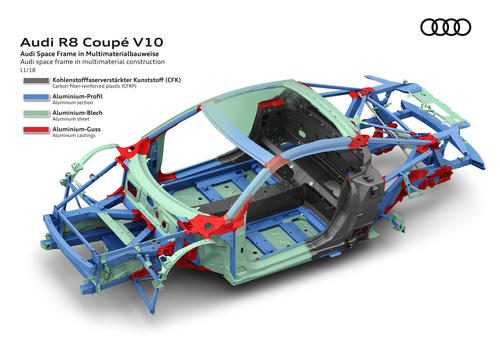

ASF – prostorový rám Audi

ASF se skládá hlavně z extrudovaných sekcí s uzavřenou sekcí, které jsou navzájem spojeny pomocí sestav vstřikovaných forem. Podle Audi je recyklovatelnost pětkrát vyšší než u oceli.

Celková energie potřebná pro výrobu je 152-163 GJ ve srovnání se 127 GJ pro podobný ocelový vůz.

Vytlačený

V zásadě jsou profilovány krabicovým profilem. Použité slitiny jsou nepublikované slitiny Al-Si s obsahem Si vyšším než 0,2%, aby byla zajištěna tekutost a vytvrzování srážením během umělého stárnutí.

povlečení na postel

Používají se na nosné panely, desky, střechy a brány firewall a tvoří 45% hmotnosti konstrukce. Jejich tloušťka je 1.7–1.8krát větší než u oceli. Použitá slitina je 5182 ve stavu T4 (více deformovatelná) s mezí pružnosti 140-395 MPa. Může být udržován navzdory tomu, že má méně než 7% hořčíku díky přítomnosti dalších aligátorů.

Lité jednotky

Používají se v oblastech vystavených největšímu stresu.

Provádějí se pomocí procesu zvaného VACURAL, který zahrnuje vstřikování tekutého hliníku do vakuových forem za účelem získání:

Vysoká kvalita a homogenita, velmi nízká pórovitost zaručující vysoké mechanické vlastnosti v kombinaci s houževnatostí požadovanou pro odolnost proti únavě;

Pro svařování s profily je nutná dobrá svařitelnost.

Techniky připojení

Používá se několik technik:

Svařování MIG: používá se pro tenké plechy a pro spojování uzlů s profilem;

Bodové svařování: pro plechy nepřístupné kleštěmi na nehty;

Sešívání: druhotné důležitosti z konstrukčního hlediska kvůli sníženému statickému odporu; používá se ke spojování plechů k posílení prodloužených povrchů;

Nýtování: používá se v ložiskových prvcích se zvětšeným povrchem; při stejné tloušťce má odpor více než 30% ve srovnání se svařováním; má také tu výhodu, že vyžaduje méně energie a nemění strukturu materiálu.

Strukturální lepidla: používají se pro pevná skla, ve spojích dveří a kapoty (společně se šroubováním), v podpěrách tlumičů (společně s nýtováním a svařováním).

Shromáždění

Po vylisování probíhá montáž robotickým svařováním součástí.

Dokončování se provádí broušením a fosfátováním 3 kationty (Zn, Ni, Mn), které máčením podporují přilnavost kataforézní vrstvy.

Lakování se provádí stejným způsobem jako u ocelových těles. Již v této fázi probíhá první umělé stárnutí, které je pak ukončeno dodatečným tepelným zpracováním při 210 ° C po dobu 30 minut.