Zařízení a princip činnosti víceportového vstřikování paliva MPI

Obsah

Systémy tlakového vstřikování paliva se vyvinuly z jednoduchých mechanických zařízení na elektronicky řízené distribuované systémy, které individuálně dávkují palivo do každého válce motoru. Zkratka MPI (Multi Point Injection) se používá pro označení principu přívodu benzínu elektromagnetickými vstřikovači do sacího potrubí, co nejblíže vnější straně sacího ventilu. V současné době je to nejběžnější a nejmasivnější způsob organizace napájení benzínových motorů.

Co je součástí systému

Hlavním cílem této konstrukce bylo přesné dávkování cyklické dodávky paliva, tedy výpočet a odřezávání potřebného množství benzínu v závislosti na vzduchové hmotě přiváděné do válců a dalších důležitých aktuálních parametrech motoru. To je zajištěno přítomností hlavních komponent:

- palivové čerpadlo je obvykle umístěno v plynové nádrži;

- regulátor tlaku a palivové potrubí, může být jednoduché nebo dvojité, s odtokem zpětného paliva;

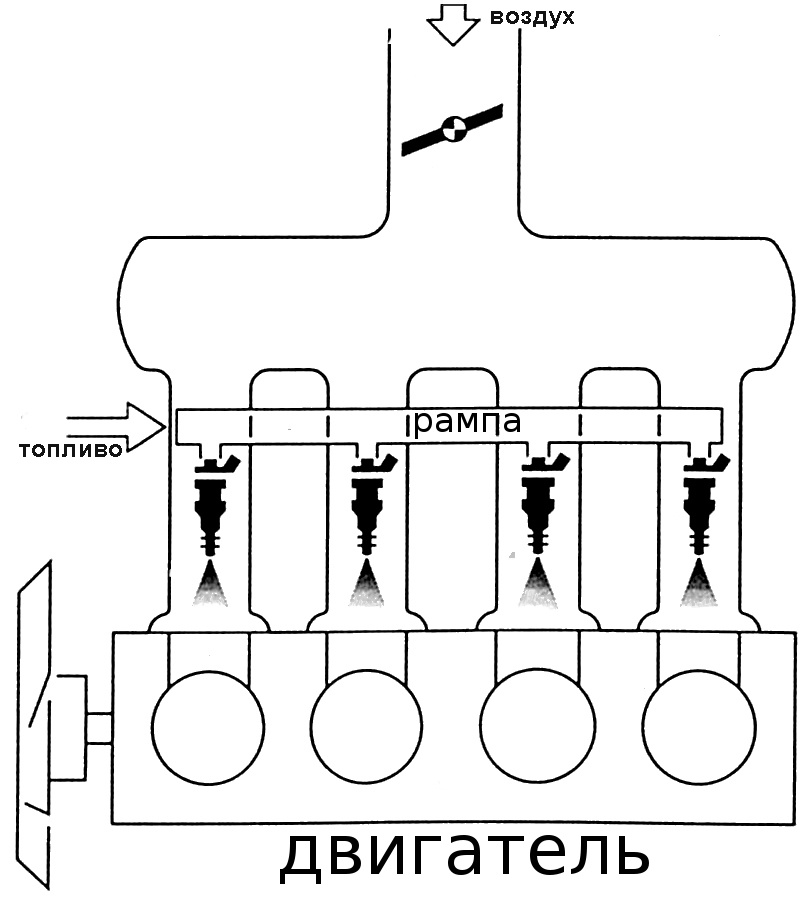

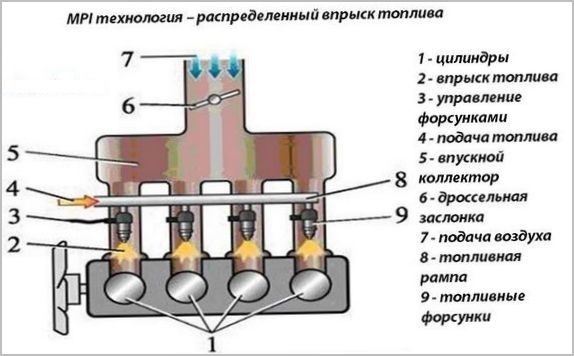

- rampa se vstřikovači (vstřikovači) ovládanými elektrickými impulsy;

- řídicí jednotka motoru (ECU), ve skutečnosti je to mikropočítač s pokročilými periferiemi, trvalou, přepisovatelnou pamětí s náhodným přístupem;

- četné senzory, které monitorují provozní režimy motoru, polohu ovládacích prvků a další systémy vozidla;

- pohony a ventily;

- softwarový a hardwarový komplex řízení zapalování, plně integrovaný do ECM.

- další prostředky ke snížení toxicity.

Vybavení je rozmístěno po celém interiéru vozu od kufru až po motorový prostor, uzly jsou propojeny elektroinstalací, počítačovými datovými sběrnicemi, palivovým, vzduchovým a vakuovým vedením.

Fungování jednotlivých jednotek a zařízení jako celku

Benzín je dodáván z tlakové nádrže tam umístěným elektrickým čerpadlem. Elektromotor a čerpací část pracují v prostředí benzínu, jsou jím také chlazeny a mazány. Požární bezpečnost je zajištěna nedostatkem kyslíku potřebného k zapálení, směs se vzduchem obohaceným benzínem se nezapálí elektrickou jiskrou.

Po dvoustupňové filtraci vstupuje benzín do palivové kolejnice. Tlak v něm je udržován stabilní pomocí regulátoru zabudovaného v čerpadle nebo railu. Přebytek je odváděn zpět do nádrže.

Ve správný čas dostanou elektromagnety vstřikovačů, upevněné mezi rampou a sacím potrubím, elektrický signál od ovladačů ECM k otevření. Palivo pod tlakem je ve skutečnosti vstřikováno do sacího ventilu a současně se rozstřikuje a odpařuje. Vzhledem k tomu, že tlaková ztráta na vstřikovači je udržována stabilní, množství dodávaného benzínu je určeno dobou otevření ventilu vstřikovače. Změnu vakua v kolektoru zohledňuje program regulátoru.

Doba otevření trysky je vypočítaná hodnota vypočítaná na základě dat získaných ze senzorů:

- hmotnostní průtok vzduchu nebo absolutní tlak v potrubí;

- teplota nasávaného plynu;

- stupeň otevření škrticí klapky;

- přítomnost známek detonačního spalování;

- teplota motoru;

- frekvence otáčení a fáze polohy klikového hřídele a vačkových hřídelů;

- přítomnost kyslíku ve výfukových plynech před a za katalyzátorem.

Kromě toho ECM přijímá informace z jiných systémů vozidla prostřednictvím datové sběrnice, čímž zajišťuje odezvu motoru v různých situacích. Blokový program nepřetržitě udržuje matematický model točivého momentu motoru. Všechny jeho konstanty jsou zapsány v mapách vícerozměrného režimu.

Kromě řízení přímého vstřiku systém zajišťuje chod dalších zařízení, cívek a svíček, odvětrávání nádrže, tepelnou stabilizaci a mnoho dalších funkcí. ECM má hardware a software k provádění vlastní diagnostiky a poskytuje řidiči informace o výskytu chyb a poruch.

V současné době se používá pouze individuální fázové vstřikování pro každý válec. V minulosti vstřikovače pracovaly současně nebo ve dvojicích, ale to neoptimalizovalo procesy v motoru. Po zavedení snímačů polohy vačkového hřídele dostal každý válec samostatné řízení a dokonce i diagnostiku.

Charakteristické vlastnosti, výhody a nevýhody

MPI odlišíte od ostatních vstřikovacích systémů přítomností jednotlivých trysek se společnou rampou směřující do rozdělovače. Jednobodové vstřikování mělo jediný vstřikovač, který nahradil karburátor a byl mu podobný. Přímé vstřikování do spalovacích komor má trysky připomínající zařízení na naftu s vysokotlakým čerpadlem instalovaným v hlavě bloku. I když někdy se pro kompenzaci nedostatků přímého vstřikování dodává s paralelní pracovní rampou pro přívod části paliva do rozdělovače.

Potřeba organizovat efektivnější spalování ve válcích vedla k vývoji zařízení MPI. Palivo vstupuje do směsi co nejblíže spalovací komoře, účinně se rozprašuje a odpařuje. To vám umožní pracovat s nejchudšími směsmi, což zajišťuje účinnost.

Přesná počítačová kontrola krmiva umožňuje splnit stále se zvyšující normy toxicity. Náklady na hardware jsou přitom relativně nízké, stroje s MPI jsou levnější na výrobu než se systémy přímého vstřikování. Vyšší a trvanlivost a opravy stojí méně. To vše vysvětluje drtivou převahu MPI v moderních autech, zejména rozpočtových tříd.