Palivové systémy benzínových a naftových motorů

Obsah

Energetický systém zajišťuje hlavní funkci elektrárny - dodávku energie z palivové nádrže do spalovacího motoru (ICE), který ji převádí na mechanický pohyb. Je důležité jej vyvinout tak, aby motor vždy dostával benzín nebo naftu ve správném množství, ne více a ne méně, ve všech nejrozmanitějších režimech provozu. A pokud je to možné, uložte své parametry co nejdéle bez ztráty přesnosti práce.

Účel a činnost palivového systému

Na rozšířeném základě jsou funkce systému rozděleny na transportní a dávkovací. Vybavení pro první zahrnuje:

- palivová nádrž, kde je skladována zásoba benzínu nebo nafty;

- pomocná čerpadla s různými výstupními tlaky;

- filtrační systém pro hrubé a jemné čištění, s usazovacími nádržemi nebo bez nich;

- palivová vedení z ohebných a pevných hadic a potrubí s příslušnými armaturami;

- přídavná zařízení pro ventilaci, rekuperaci par a bezpečnost v případě nehod.

Dávkování potřebného množství paliva je prováděno systémy různé úrovně složitosti, mezi které patří:

- karburátory v zastaralých motorech;

- řídicí jednotky motoru se systémem senzorů a akčních členů;

- vstřikovače paliva;

- vysokotlaká čerpadla s dávkovacími funkcemi;

- mechanické a hydraulické ovládání.

Dodávka paliva úzce souvisí se zásobováním motoru vzduchem, ale stále se jedná o různé systémy, takže spojení mezi nimi se provádí pouze prostřednictvím elektronických ovladačů a sacího potrubí.

Organizace dodávky benzinu

Zásadně se liší dva systémy, které jsou zodpovědné za správné složení pracovní směsi – karburátor, kde rychlost dodávky benzínu je dána rychlostí proudění vzduchu nasávaného písty, a vstřikování pod tlakem, kde systém pouze hlídá režimy proudění vzduchu a motoru, dávkování paliva samo o sobě.

Karburátor

Zásobování benzínem pomocí karburátorů je již zastaralé, protože s ním nelze dodržovat ekologické normy. Nepomohlo ani použití elektronických nebo vakuových systémů v karburátorech. Nyní se tato zařízení nepoužívají.

Principem činnosti karburátoru bylo procházet skrz jeho difuzory proud vzduchu směřující do sacího potrubí. Speciálně profilované zúžení difuzorů způsobilo pokles tlaku v proudu vzduchu oproti atmosférickému tlaku. Kvůli vzniklému poklesu byl ze sprejerů přiváděn benzín. Jeho množství bylo limitováno tvorbou palivové emulze ve složení určeném kombinací palivových a vzduchových paprsků.

Karburátory byly ovládány malými změnami tlaku v závislosti na průtoku, konstantní byla pouze hladina paliva v plovákové komoře, která byla udržována pumpováním a uzavíráním vstupního uzavíracího ventilu. V karburátorech bylo mnoho systémů, z nichž každý byl zodpovědný za svůj vlastní režim motoru, od startování až po jmenovitý výkon. To vše fungovalo, ale kvalita dávkování se nakonec stala neuspokojivou. Nebylo možné přesně nastavit směs, což bylo nutné pro vznikající katalyzátory výfukových plynů.

Vstřikování paliva

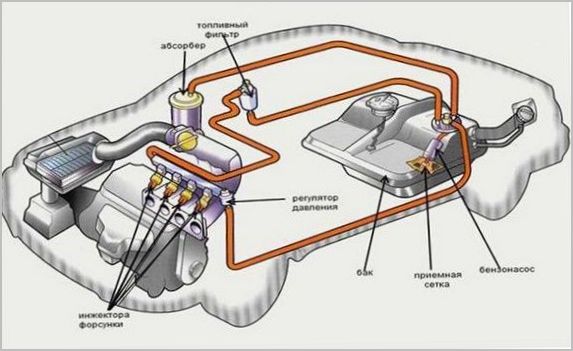

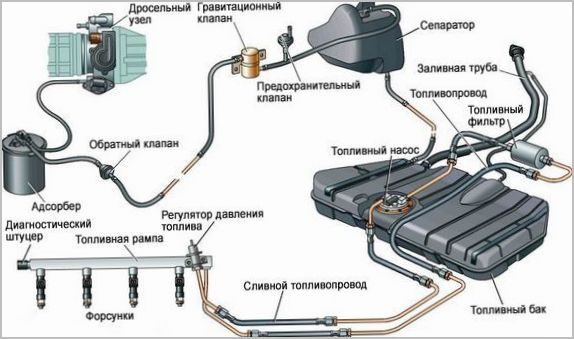

Vstřikování s pevným tlakem má zásadní výhody. Je tvořen elektrickým čerpadlem instalovaným v nádrži s integrovaným nebo dálkovým regulátorem a je udržován s požadovanou přesností. Jeho hodnota je řádově několik atmosfér.

Benzín do motoru přivádějí vstřikovače, což jsou solenoidové ventily s rozprašovačem. Otevřou se, když dostanou signál z elektronického řídicího systému motoru (ECM), a po vypočítané době se uzavřou a uvolní přesně tolik paliva, kolik je potřeba na jeden cyklus motoru.

Zpočátku se používala jediná tryska umístěná na místě karburátoru. Takový systém se nazýval centrální nebo jednoduché vstřikování. Ne všechny nedostatky byly odstraněny, takže modernější konstrukce mají samostatné trysky pro každý válec.

Distribuované a přímé (přímé) vstřikovací systémy se dělí podle umístění trysek. V prvním případě dodávají vstřikovače palivo do sacího potrubí, blízko ventilu. V této zóně se teplota zvýší. Krátká dráha do spalovacího prostoru neumožňuje kondenzaci benzínu, což byl problém při jediném vstřiku. Kromě toho bylo možné rozfázovat tok a uvolňovat benzín přísně v okamžiku, kdy se otevře sací ventil konkrétního válce.

Systém přímého vstřikování funguje ještě efektivněji. Při umístění trysek v hlavách a přímém zavedení do spalovací komory je možné využít nejmodernější metody vícenásobného vstřikování v jednom nebo dvou cyklech, vrstveného zapalování a komplexního víření směsi. To zvyšuje efektivitu, ale vytváří problémy se spolehlivostí, které vedou k vyšším nákladům na díly a sestavy. Potřebujeme zejména vysokotlaké čerpadlo (vysokotlaké palivové čerpadlo), speciální trysky a zajištění čištění sacího traktu od nečistot recirkulačním systémem, protože nyní není benzín přiváděn do sání.

Palivová zařízení pro dieselové motory

Provoz se vznětovým zapalováním HFO má svá specifika spojená s obtížemi jemného rozprašování a vysokou kompresí nafty. Palivová výbava má proto s benzínovými motory pramálo společného.

Samostatné vstřikovací čerpadlo a jednotkové vstřikovače

Vysoký tlak potřebný pro kvalitní vstřikování do vysoce stlačeného horkého vzduchu vytvářejí vysokotlaká palivová čerpadla. Podle klasického schématu je k jeho plunžrům, to znamená pístovým párům vyrobeným s minimálními vůlemi, palivo dodáváno pomocným čerpadlem po důkladném vyčištění. Plunžry jsou poháněny motorem přes vačkový hřídel. Stejné čerpadlo provádí dávkování otáčením pístů přes ozubenou tyč spojenou s pedálem a vstřikovací moment je určen synchronizací s rozvodnými hřídeli plynu a přítomností dalších automatických regulátorů.

Každý pár plunžrů je spojen vysokotlakým palivovým potrubím se vstřikovači, což jsou jednoduché pružinové ventily vyvedené do spalovacích prostorů. Pro zjednodušení konstrukce se někdy používají tzv. pump-injectory, které spojují funkce vysokotlakých palivových čerpadel a rozprašovačů díky pohonu síly od vaček vačkových hřídelů. Mají vlastní plunžry a ventily.

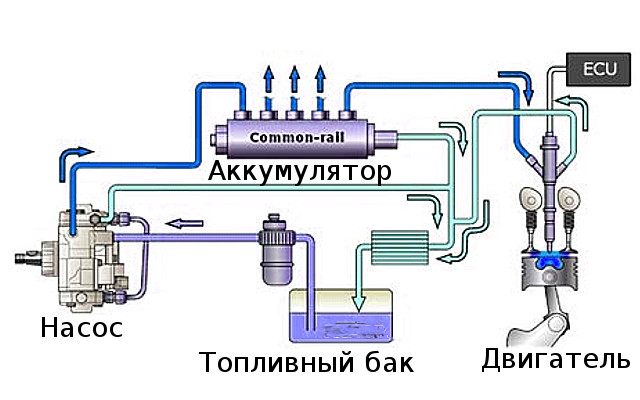

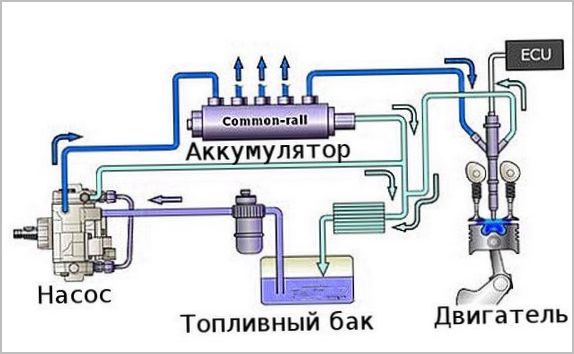

Typ hlavního vstřikování Common Rail

Zdokonalil se princip elektronického ovládání trysek napojených na společné vysokotlaké vedení. Každý z nich má elektrohydraulický nebo piezoelektrický ventil, který se otevírá a zavírá na příkaz elektronické jednotky. Úloha vstřikovacího čerpadla je omezena pouze na udržování požadovaného tlaku v railu, který by tímto principem mohl být přiveden až na 2000 atmosfér nebo více. To umožnilo přesněji ovládat motor a přizpůsobit jej novým normám toxicity.

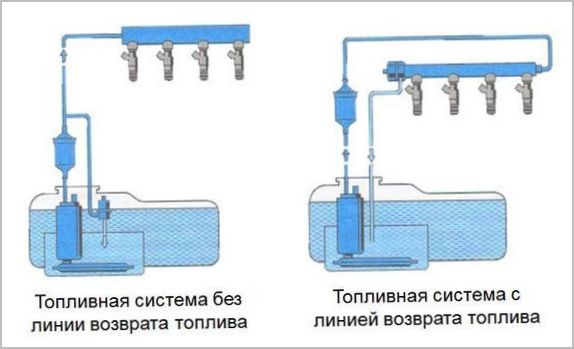

Aplikace zpětného vedení paliva

Kromě přímého přívodu paliva do motorového prostoru se někdy používá i zpětný odvod přes samostatné zpětné vedení. To má různé účely, od usnadnění regulace tlaku v různých bodech systému až po organizaci nepřetržité cirkulace paliva. V poslední době se zpětný proud do nádrže používá jen zřídka, většinou je potřeba pouze pro řešení lokálních problémů, např. ovládání hydrauliky přímých vstřikovacích trysek.