Ventilový mechanismus motoru, jeho zařízení a princip činnosti

Obsah

Ventilový mechanismus je akční člen přímého rozvodu, který zajišťuje včasné přivádění směsi vzduch-palivo do válců motoru a následné uvolňování výfukových plynů. Klíčovými prvky systému jsou ventily, které mimo jiné musí zajistit těsnost spalovací komory. Jsou pod velkým zatížením, takže jejich práce podléhá zvláštním požadavkům.

Hlavní prvky ventilového mechanismu

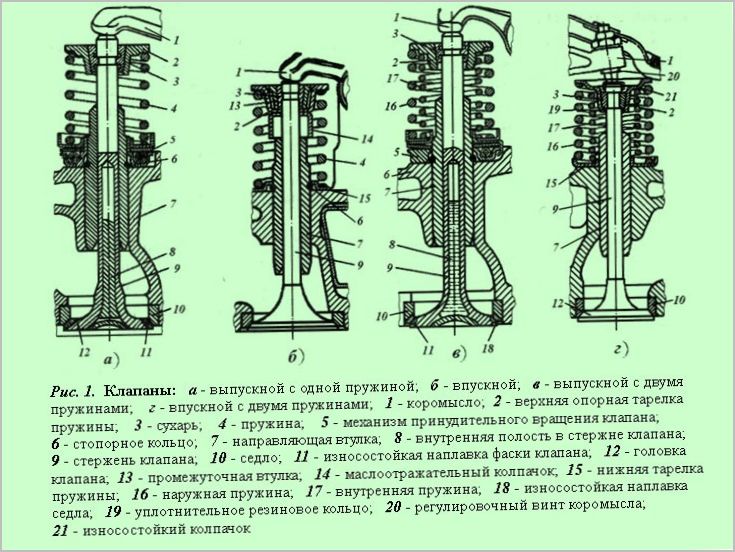

Aby motor správně fungoval, potřebuje alespoň dva ventily na válec, sací a výfukový. Samotný ventil se skládá z dříku a hlavy ve formě desky. Sedlo je místo, kde se hlava ventilu setkává s hlavou válců. Sací ventily mají větší průměr hlavy než výfukové ventily. To zajišťuje lepší plnění spalovací komory směsí vzduchu a paliva.

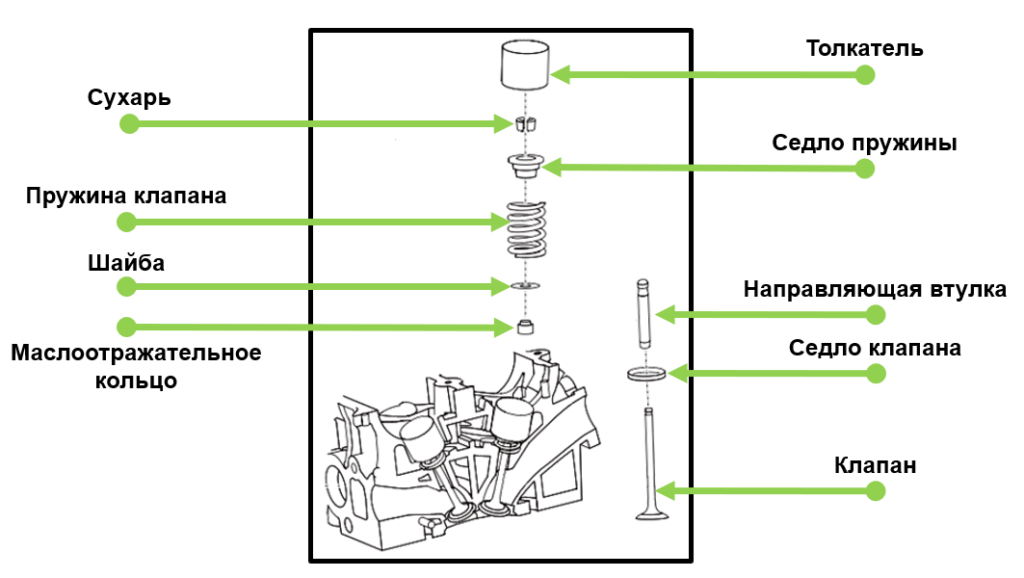

Hlavní prvky mechanismu:

- sací a výfukové ventily - určené pro vstup do směsi vzduch-palivo a výfukových plynů ze spalovací komory;

- vodicí pouzdra - zajišťují přesný směr pohybu ventilů;

- pružina - vrací ventil do původní polohy;

- sedlo ventilu - místo kontaktu desky s hlavou válců;

- sušenky - slouží jako podpěra pro pružinu a fixují celou konstrukci);

- těsnění dříku ventilu nebo odstřikovací kroužky oleje - brání vniknutí oleje do válce;

- tlačník - přenáší tlak z vačky vačkového hřídele.

Vačky na vačkovém hřídeli tlačí na ventily, které se odpružením vrátí do původní polohy. Pružina je k tyči připevněna pomocí krekry a pružinové desky. Pro tlumení rezonančních vibrací lze na tyč nainstalovat ne jednu, ale dvě pružiny s všestranným vinutím.

Vodicí pouzdro je válcový kus. Snižuje tření a zajišťuje hladký a správný chod prutu. Během provozu jsou tyto části také vystaveny namáhání a teplotě. Proto se pro jejich výrobu používají slitiny odolné proti opotřebení a žáruvzdorné. Pouzdra výfukových a sacích ventilů se mírně liší z důvodu rozdílu v zatížení.

Jak funguje ventilový mechanismus

Ventily jsou neustále vystaveny vysokým teplotám a tlakům. To vyžaduje zvláštní pozornost věnovanou designu a materiálům těchto dílů. To platí zejména pro výfukovou skupinu, protože přes ni vycházejí horké plyny. Deska výfukového ventilu u benzínových motorů může být zahřátá až na 800˚C - 900˚C a u dieselových motorů na 500˚C - 700˚C. Zatížení desky vstupního ventilu je několikrát menší, ale dosahuje 300˚С, což je také poměrně hodně.

Proto se při jejich výrobě používají žáruvzdorné slitiny kovů s legujícími přísadami. Kromě toho mají výfukové ventily obvykle dutý dřík plněný sodíkem. To je nutné pro lepší termoregulaci a chlazení plotny. Sodík uvnitř tyče se taví, proudí a odebírá část tepla z desky a předává ji tyči. Tímto způsobem lze zabránit přehřátí součásti.

Během provozu se mohou na sedle tvořit karbonové usazeniny. Aby se tomu zabránilo, používají se konstrukce k otáčení ventilu. Sedlo je kroužek z vysokopevnostní oceli, který je zalisován přímo do hlavy válce pro těsnější kontakt.

Pro správnou funkci mechanismu je navíc nutné dodržet regulovanou tepelnou mezeru. Vysoké teploty způsobují roztahování dílů, což může způsobit poruchu ventilu. Mezera mezi vačkami vačkového hřídele a tlačnými prvky se nastavuje výběrem speciálních kovových podložek určité tloušťky nebo samotných tlačných prvků (brýlí). Pokud motor používá hydraulické zvedáky, pak se mezera automaticky nastaví.

Velmi velká vůle brání ventilu v úplném otevření, a proto se válce budou plnit čerstvou směsí méně efektivně. Malá mezera (nebo její nedostatek) neumožní úplné uzavření ventilů, což povede k vyhoření ventilů a snížení komprese motoru.

Klasifikace podle počtu ventilů

Klasická verze čtyřdobého motoru vyžaduje k provozu pouze dva ventily na válec. Moderní motory ale čelí stále větším nárokům na výkon, spotřebu paliva a ohleduplnost k životnímu prostředí, takže to už jim nestačí. Protože čím více ventilů, tím efektivnější bude plnění válce novou náplní. V různých časech byla na motorech testována následující schémata:

- tříventil (vstup - 2, výstup - 1);

- čtyřventil (vstup - 2, výfuk - 2);

- pětiventil (vstup - 3, výfuk - 2).

Lepšího plnění a čištění lahví je dosaženo větším počtem ventilů na válec. To ale komplikuje konstrukci motoru.

Dnes nejoblíbenější motory se 4 ventily na válec. První z těchto motorů se objevil v roce 1912 na Peugeot Gran Prix. V té době se toto řešení příliš nepoužívalo, ale od roku 1970 se začaly aktivně vyrábět sériově vyráběné vozy s takovým počtem ventilů.

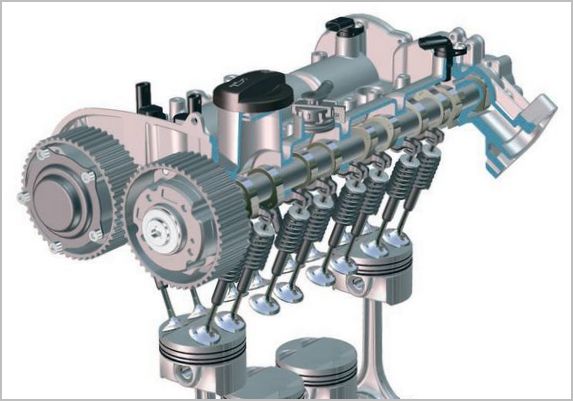

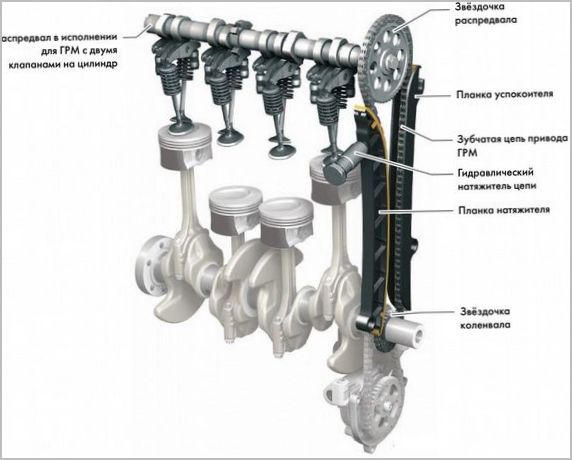

Konstrukce pohonu

Za správnou a včasnou činnost ventilového mechanismu odpovídá vačkový hřídel a rozvodový pohon. Konstrukce a počet vačkových hřídelů pro každý typ motoru se volí individuálně. Díl je hřídel, na které jsou umístěny vačky určitého tvaru. Když se otočí, vyvíjejí tlak na tlačné tyče, hydraulické zvedáky nebo vahadla a otevírají ventily. Typ okruhu závisí na konkrétním motoru.

Vačkový hřídel je umístěn přímo v hlavě válců. Pohon k němu pochází od klikového hřídele. Může to být řetěz, řemen nebo ozubené kolo. Nejspolehlivější je řetěz, ale vyžaduje pomocná zařízení. Například tlumič vibrací řetězu (tlumič) a napínák. Rychlost otáčení vačkového hřídele je poloviční než rychlost otáčení klikového hřídele. Tím je zajištěna jejich koordinovaná práce.

Počet vačkových hřídelů závisí na počtu ventilů. Existují dvě hlavní schémata:

- SOHC - s jednou hřídelí;

- DOHC - dvě hřídele.

Na jeden vačkový hřídel stačí pouze dva ventily. Otáčí se a střídavě otevírá sací a výfukové ventily. Nejběžnější čtyřventilové motory mají dva vačkové hřídele. Jeden zaručuje činnost sacích ventilů a druhý zaručuje výfukové ventily. Motory typu V jsou vybaveny čtyřmi vačkovými hřídeli. Dvě na každé straně.

Vačky vačkového hřídele netlačí přímo na dřík ventilu. Existuje několik typů „zprostředkovatelů“:

- válečkové páky (vahadlo);

- mechanické posunovače (brýle);

- hydraulické posunovače.

Preferovaným uspořádáním jsou válečkové páky. Takzvaná vahadla se kývají na násuvných nápravách a vyvíjejí tlak na hydraulický tlačník. Pro snížení tření je na páce umístěn váleček, který má přímý kontakt s vačkou.

V jiném schématu se používají hydraulické posunovače (kompenzátory mezer), které jsou umístěny přímo na tyči. Hydraulické kompenzátory automaticky upravují tepelnou mezeru a zajišťují hladší a tišší chod mechanismu. Tato malá část se skládá z válce s pístem a pružinou, olejových kanálků a zpětného ventilu. Hydraulický posunovač je poháněn olejem dodávaným z mazacího systému motoru.

Mechanické posunovače (skla) jsou na jedné straně uzavřené průchodky. Jsou instalovány ve skříni hlavy válců a přímo přenášejí sílu na dřík ventilu. Jeho hlavní nevýhodou je nutnost pravidelně upravovat mezery a klepání při práci se studeným motorem.

Hluk během provozu

Porucha hlavního ventilu je klepání na studený nebo horký motor. Klepání na studený motor zmizí po zvýšení teploty. Když se zahřejí a roztáhnou, tepelná mezera se uzavře. Příčinou může být navíc viskozita oleje, který nestéká ve správném objemu do hydraulických zvedáků. Příčinou charakteristického odpichu může být i znečištění olejových kanálků kompenzátoru.

Ventily mohou klepat na horký motor kvůli nízkému tlaku oleje v mazacím systému, znečištěnému olejovému filtru nebo nesprávné tepelné vůli. Je také nutné počítat s přirozeným opotřebením dílů. Závady mohou být v samotném mechanismu ventilu (opotřebení pružiny, vodícího pouzdra, hydraulických zdvihátek atd.).

Nastavení vůle

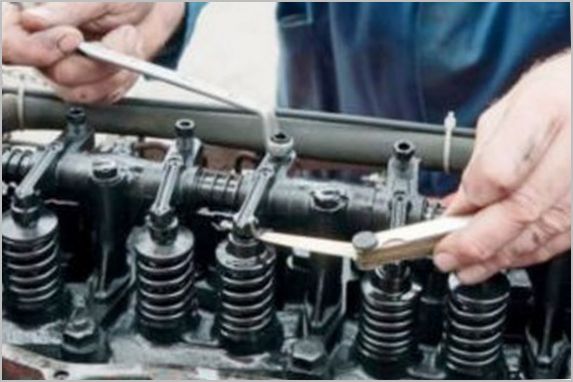

Úpravy se provádějí pouze na studeném motoru. Aktuální tepelná mezera je určena speciálními plochými kovovými sondami různých tlouštěk. Ke změně mezery na vahadlech slouží speciální seřizovací šroub, který se otáčí. U systémů s tlačníkem nebo podložkami se nastavení provádí výběrem dílů požadované tloušťky.

Zvažte postupný proces seřizování ventilů pro motory s tlačnými (brýlemi) nebo podložkami:

- Demontujte kryt ventilu motoru.

- Otočte klikovým hřídelem tak, aby byl píst prvního válce v horní úvrati. Pokud je to obtížné podle značek, můžete odšroubovat zapalovací svíčku a vložit šroubovák do studny. Jeho maximální pohyb nahoru bude mrtvý střed.

- Pomocí sady spároměrů změřte vůli ventilů pod vačkami, které netlačí na zdvihátka. Sonda by měla mít pevnou, ale ne příliš volnou vůli. Zaznamenejte si číslo ventilu a hodnotu vůle.

- Otočte klikovým hřídelem o jednu otáčku (360°), aby se píst 4. válce dostal do TDC. Změřte vůli pod zbytkem ventilů. Zapište si údaje.

- Zkontrolujte, které ventily jsou mimo toleranci. Pokud nějaké existují, vyberte tlačné prvky požadované tloušťky, vyjměte vačkové hřídele a nainstalujte nová skla. Tím je postup dokončen.

Mezery se doporučuje kontrolovat každých 50–80 tisíc kilometrů. Standardní hodnoty vůlí naleznete v návodu k opravě vozidla.

Vezměte prosím na vědomí, že vůle sacích a výfukových ventilů se mohou někdy lišit.

Správně nastavený a vyladěný mechanismus distribuce plynu zajistí hladký a rovnoměrný chod spalovacího motoru. To bude mít také pozitivní vliv na zdroje motoru a pohodlí řidiče.